Neue Technologien im Anlagenbau: Präzision als Schlüssel zum Erfolg

Die industrielle Produktion erlebt einen tiefgreifenden Wandel. Durch innovative Technologien im Anlagenbau verbessern Unternehmen nicht nur Effizienz, sondern auch Präzision. Neue Konzepte ermöglichen eine exakte Steuerung der Produktionsprozesse und reduzieren Fehlerquellen signifikant.

Präzision ist im Anlagenbau nicht nur ein Qualitätsmerkmal, sondern eine Voraussetzung für Wettbewerbsfähigkeit. Die Integration moderner Technik sorgt für optimierte Abläufe und steigert die Produktqualität nachhaltig. Damit reagieren Unternehmen auf steigende Anforderungen der Märkte und Kunden.

Schlüsselprinzipien für den erfolgreichen Einsatz neuer Technologien im Anlagenbau

- Effiziente Vernetzung: Vernetzte Anlagen ermöglichen eine nahtlose Kommunikation zwischen Maschinen und steigern die Prozesskontrolle.

- Flexibilität durch Modularität: Modulare Systeme passen sich schnell an wechselnde Produktionsanforderungen an und erhöhen die Anpassungsfähigkeit.

- Datengestützte Entscheidungsfindung: Die Nutzung von Echtzeitdaten verbessert die Prozesssteuerung und ermöglicht proaktives Handeln.

- Qualifizierte Mitarbeiter: Geschultes Personal ist unerlässlich, um neue Technologien effektiv zu bedienen und zu warten.

- Nachhaltigkeitsorientierung: Ressourceneffizienz und Umweltbewusstsein sichern langfristige Wettbewerbsfähigkeit.

- Kontinuierliche Innovation: Regelmäßige Evaluierung und Integration neuer Technologien fördern die dauerhafte Optimierung der Produktion.

Tabellarische Übersicht: Kernpunkte des Artikels

| Thema | Beschreibung | Nutzen für die Produktion |

|---|---|---|

| Digitale Steuerungssysteme | Echtzeitüberwachung und automatisierte Prozessregelung durch vernetzte Sensoren und Aktoren. | Reduzierung von Fehlern und Ausfallzeiten, Optimierung der Prozessstabilität. |

| Modulare Anlagenkonzepte | Standardisierte, austauschbare Komponenten für individuelle und flexible Produktionslinien. | Schnelle Anpassung an Marktanforderungen, geringere Wartungszeiten. |

| Additive Fertigung | 3D-Druckverfahren ermöglichen komplexe und ressourcenschonende Bauteile. | Erhöhung der Bauteilqualität, Reduzierung von Materialverschwendung. |

| Robotertechnik und Automatisierung | Präzise, wiederholbare Ausführung von Fertigungsprozessen durch intelligente Systeme. | Steigerung der Produktivität und Prozessgenauigkeit. |

| Intelligente Sensortechnik | Kontinuierliche Erfassung und Analyse von Produktionsparametern für Prozessoptimierung. | Frühzeitige Fehlererkennung, verbesserte Anlagenverfügbarkeit. |

| Digitale Zwillinge | Virtuelle Modelle zur Simulation und Optimierung von Anlagen und Prozessen. | Reduzierung von Ausfällen, datenbasierte Entscheidungsfindung. |

Digitale Steuerungssysteme: Revolution im Maschinenbetrieb

Digitale Steuerungssysteme bilden das Herzstück moderner Anlagen. Sie erlauben eine präzise Überwachung und Regelung von Maschinen in Echtzeit. Dies führt zu einer deutlichen Verringerung von Produktionsfehlern und Ausfallzeiten.

Automatisierte Sensorik und Aktorik erfassen kontinuierlich Zustandsdaten und ermöglichen Anpassungen ohne menschliches Eingreifen. Dies erhöht die Prozessstabilität und gewährleistet konstante Produktgüten.

Die Integration von IoT-Technologien (Internet of Things) erweitert die Vernetzung der Anlagen. Daten werden zentral gesammelt und analysiert, was eine vorausschauende Wartung ermöglicht. So lassen sich Stillstände gezielt vermeiden und Betriebskosten senken.

Modulare Anlagenkonzepte: Flexibilität trifft Präzision

Modulare Bauweisen gewinnen im Anlagenbau zunehmend an Bedeutung. Sie erlauben eine individuelle Anpassung der Produktion an wechselnde Anforderungen. Diese Flexibilität ist essenziell, um schnell auf Marktveränderungen reagieren zu können.

Modulare Systeme bestehen aus standardisierten Komponenten, die sich leicht austauschen oder erweitern lassen. So wird die Produktionslinie ohne großen Aufwand umgestaltet oder erweitert, ohne Präzision einzubüßen.

Zusätzlich erleichtert diese Bauweise die Wartung und Instandhaltung. Fehler lassen sich schneller lokalisieren und beheben, was die Gesamtanlageneffektivität erhöht.

Vorteile modularer Anlagen im Überblick

- Hohe Anpassungsfähigkeit an Produktvarianten

- Kürzere Entwicklungs- und Umbauzeiten

- Reduzierte Ausfallzeiten durch einfache Wartung

- Skalierbarkeit der Produktion ohne Qualitätsverlust

Präzisionsfertigung durch additive Technologien

Additive Fertigungsverfahren, wie der 3D-Druck, revolutionieren die Herstellung von Bauteilen im Anlagenbau. Sie ermöglichen komplexe Geometrien, die mit traditionellen Methoden kaum realisierbar sind. Dies führt zu leichteren und gleichzeitig stabileren Komponenten.

Durch den schichtweisen Aufbau entsteht weniger Materialverschnitt, was Ressourcen schont und Kosten reduziert. Die Fertigung erfolgt schnell und präzise, wodurch Prototypen und Kleinserien effizient produziert werden können.

Die Kombination additiver Technologien mit klassischen Verfahren schafft neue Möglichkeiten, die Produktqualität zu erhöhen und Produktionszeiten zu verkürzen. So werden innovative Anlagenkomponenten passgenau gefertigt.

Beispiele für additive Technologien im Anlagenbau

- Selektives Laserschmelzen für Metallteile

- Fused Deposition Modeling (FDM) für Kunststoffkomponenten

- Elektronenstrahlschmelzen für hochfeste Bauteile

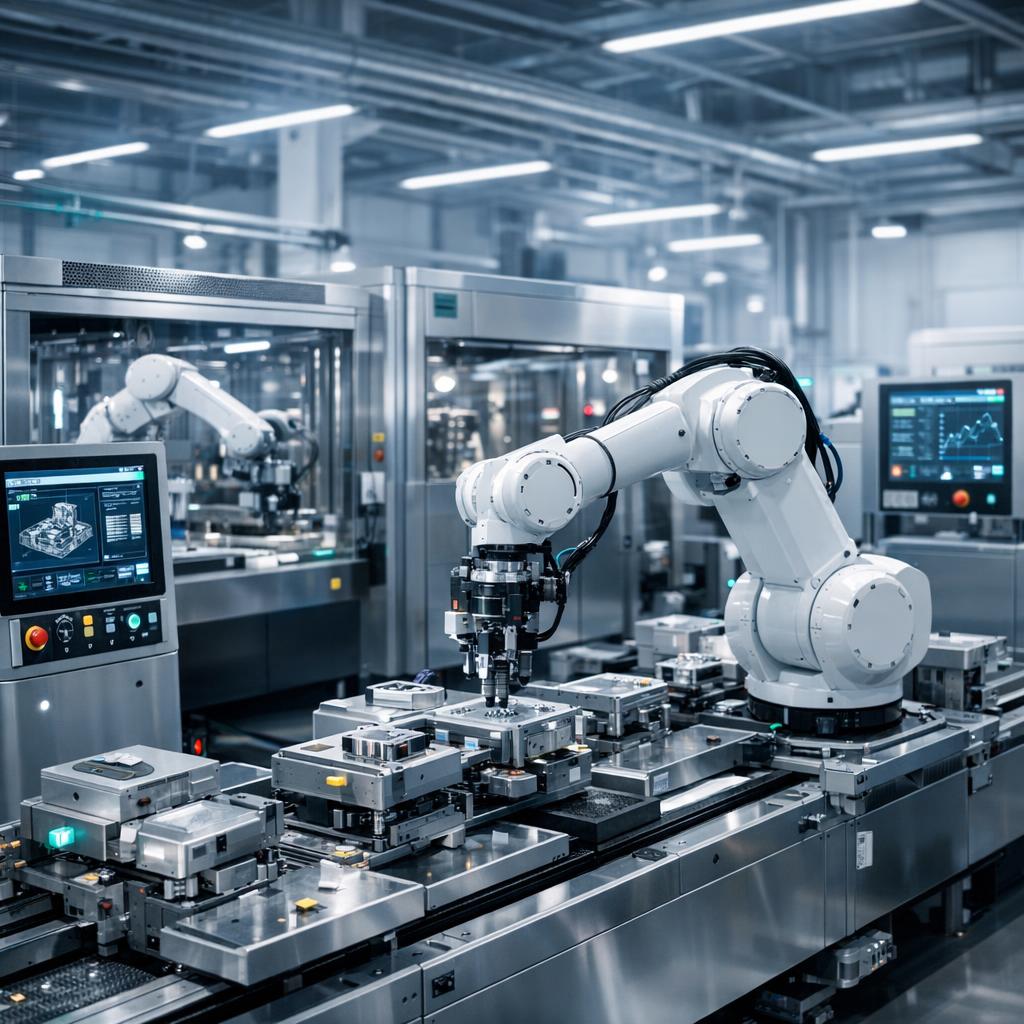

Robotertechnik und Automatisierung: Präzision durch intelligente Systeme

Roboter übernehmen in der industriellen Produktion immer komplexere Aufgaben. Sie arbeiten präzise, schnell und ermüden nicht, was die Produktivität steigert. Ihre Programmierung erlaubt das exakte Ausführen von Arbeitsschritten mit hoher Wiederholgenauigkeit.

Moderne Industrieroboter sind mit Sensoren ausgestattet, die Umgebungsbedingungen und Werkstückpositionen erfassen. Dadurch passen sie ihre Bewegungen dynamisch an und vermeiden Fehler.

Automatisierte Fertigungszellen kombinieren mehrere Roboter und Maschinen zu einem integrierten System. Dies ermöglicht einen durchgängigen Produktionsablauf ohne Unterbrechungen.

Effekte der Automatisierung auf die Präzision

- Minimierung menschlicher Fehler

- Konstante Einhaltung enger Toleranzen

- Erhöhung der Prozessgeschwindigkeit

- Verbesserte Produktqualität

Intelligente Sensortechnik für lückenlose Prozesskontrolle

Sensoren messen kontinuierlich Parameter wie Temperatur, Druck und Vibrationen. Ihre Daten bilden die Grundlage für die Steuerung und Optimierung der Produktionsprozesse. So lassen sich Anomalien frühzeitig erkennen und beheben.

Der Einsatz von optischen, akustischen und kapazitiven Sensoren erweitert die Erfassung vielfältiger Prozessgrößen. Dies sorgt für eine umfassende Überwachung und trägt zur Fehlervermeidung bei.

Intelligente Algorithmen werten Sensordaten aus und unterstützen die Entscheidungsfindung in Echtzeit. So verbessern sich Reaktionszeiten und Anlagenverfügbarkeit.

Nachhaltigkeit und Ressourceneffizienz im Anlagenbau

Neue Konzepte im Anlagenbau berücksichtigen zunehmend ökologische Aspekte. Effizienter Materialeinsatz und Energieoptimierung reduzieren Umweltbelastungen. Dies entspricht nicht nur gesetzlichen Vorgaben, sondern steigert auch die Wirtschaftlichkeit.

Intelligente Steuerungssysteme minimieren Stillstandzeiten und optimieren den Energieverbrauch. Gleichzeitig ermöglichen sie die Nutzung regenerativer Energiequellen in der Produktion.

Recyclingfähige Materialien und langlebige Komponenten verlängern die Lebensdauer von Anlagen. Dies senkt Wartungskosten und reduziert den Rohstoffbedarf langfristig.

Qualitätssicherung durch digitale Zwillinge

Digitale Zwillinge sind virtuelle Abbilder realer Anlagen. Sie simulieren Produktionsprozesse und ermöglichen die Analyse unterschiedlicher Szenarien ohne physische Eingriffe. Dadurch lassen sich Fehlerquellen frühzeitig identifizieren und Produktionsparameter optimieren.

Diese Technologie unterstützt auch die Schulung von Mitarbeitern und die Planung von Instandhaltungsmaßnahmen. Digitale Zwillinge tragen dazu bei, die Präzision und Zuverlässigkeit von Anlagen kontinuierlich zu verbessern.

Ihr Einsatz steigert die Transparenz und ermöglicht datenbasierte Entscheidungen, die die Produktqualität erhöhen.

Anwendungen von digitalen Zwillingen

- Simulation von Fertigungsprozessen

- Vorhersage von Verschleiß und Ausfällen

- Optimierung von Wartungszyklen

- Planung neuer Anlagenkonzepte

Maschinenbau als Innovationstreiber in der Industrie

Maschinenbau entwickelt sich stetig weiter und gilt als zentraler Innovationsmotor der Industrie. Fortschritte in der Konstruktion und Fertigungstechnologie erlauben präzisere und effizientere Anlagen. Dies sichert die Wettbewerbsfähigkeit und eröffnet neue Geschäftsfelder.

Die Verbindung von traditionellem Engineering mit digitalen Technologien führt zu hybriden Anlagen, die höchste Ansprüche erfüllen. So entstehen Lösungen, die sowohl flexibel als auch robust sind.

Eine wichtige Rolle spielt die Zusammenarbeit zwischen Forschung, Entwicklung und Anwendern. Gemeinsame Projekte fördern den Austausch von Know-how und beschleunigen die Implementierung neuartiger Konzepte.

Für weiterführende Informationen zu diesem Thema bietet sich der Bereich Maschinenbau an.

Moderne Wartungsstrategien: Von reaktiv zu proaktiv

Traditionelle Wartungsansätze setzen häufig erst bei Störungen an. Neue Konzepte verfolgen einen proaktiven Ansatz, der auf Datenanalyse und Zustandsüberwachung basiert. Dies erhöht die Anlagenverfügbarkeit und reduziert ungeplante Ausfallzeiten.

Predictive Maintenance nutzt Algorithmen, um den Zustand von Komponenten zu prognostizieren. Wartungsarbeiten werden gezielt geplant und durchgeführt, bevor Schäden auftreten. Dies spart Kosten und schont Ressourcen.

Der Einsatz mobiler Endgeräte und Apps ermöglicht Technikern den Zugriff auf Echtzeitdaten vor Ort. So lassen sich Entscheidungen schneller treffen und Reparaturen effizienter gestalten.

Herausforderungen und Lösungsansätze im Wandel der Produktion

Die Integration neuer Technologien bringt auch Herausforderungen mit sich. Komplexität und Schnittstellenmanagement erfordern sorgfältige Planung und qualifiziertes Personal. Zudem erhöhen hohe Investitionskosten den Druck auf Unternehmen.

Um diese Herausforderungen zu meistern, setzen Betriebe auf modulare Systeme und standardisierte Schnittstellen. Schulungen und Weiterbildungen sichern das erforderliche Know-how. Förderprogramme und Kooperationen unterstützen die Umsetzung.

Eine offene Unternehmenskultur fördert Innovationen und erleichtert die Akzeptanz neuer Technologien. So gelingt der Wandel hin zu präzisen und effizienten Produktionsprozessen.

Erfolgsfaktoren für präzise industrielle Produktionsanlagen

Der nachhaltige Erfolg moderner Anlagen beruht auf mehreren Faktoren. Erstens ist die Auswahl geeigneter Technologien entscheidend. Sie müssen sowohl präzise als auch flexibel sein und sich in bestehende Systeme integrieren lassen.

Zweitens spielt die Vernetzung aller Komponenten eine große Rolle. Durch umfassende Datenerfassung und -analyse entstehen Transparenz und Steuerungsmöglichkeiten, die die Produktionsqualität sichern.

Drittens ist die Mitarbeiterschulung unverzichtbar. Qualifizierte Fachkräfte sind notwendig, um Anlagen effizient zu bedienen und zu warten. Investitionen in Personalentwicklung zahlen sich langfristig aus.

Viertens fördert eine ganzheitliche Planung den Erfolg. Von der Konzeption bis zur Inbetriebnahme und Wartung sollten alle Prozesse auf Präzision und Effizienz ausgerichtet sein.

Perspektiven: Wie neue Konzepte die industrielle Produktion prägen

Die industrielle Produktion wird zunehmend digital, vernetzt und automatisiert. Neue Konzepte verbinden Technik mit Präzision und schaffen Produktionsanlagen, die flexibel und hochproduktiv sind. Dies eröffnet Chancen für individuelle Produkte bei gleichzeitiger Kostenreduktion.

Der Trend zur Digitalisierung wird weitere Innovationen hervorbringen, die die Effizienz und Qualität steigern. Unternehmen, die diese Entwicklung aktiv gestalten, sichern ihre Marktposition nachhaltig.

Industrie 4.0 ist nicht nur ein Schlagwort, sondern ein praktischer Rahmen für die Gestaltung moderner Produktionsprozesse. Die Kombination aus intelligenter Technik und präziser Steuerung definiert die Zukunft des Anlagenbaus.

Impulse für die Praxis

- Setzen Sie auf modulare Anlagen für maximale Flexibilität.

- Integrieren Sie digitale Steuerungssysteme für Echtzeitoptimierung.

- Nutzen Sie additive Fertigungsverfahren zur Bauteiloptimierung.

- Implementieren Sie vorausschauende Wartung zur Kostenreduktion.

- Schulen Sie Ihr Personal kontinuierlich und fördern Sie Innovationen.

Technik und Präzision als Motor für nachhaltige Produktion

Innovative Technologien im Anlagenbau verbinden technische Exzellenz mit höchster Präzision. Sie treiben die industrielle Produktion zu neuen Höchstleistungen und sichern langfristig den Erfolg von Unternehmen.

Der gezielte Einsatz digitaler Steuerungen, modularer Konzepte und intelligenter Sensorik ermöglicht es, Produktionsprozesse schlanker, schneller und fehlerfreier zu gestalten. Damit entstehen nachhaltige Systeme, die flexibel auf Marktanforderungen reagieren.

Die Vernetzung von Maschinen und die Nutzung datenbasierter Analysen schaffen Transparenz und verbessern die Steuerbarkeit komplexer Abläufe. Dies führt zu einer kontinuierlichen Optimierung und erhöht die Wettbewerbsfähigkeit.

Unternehmen, die diese Chancen nutzen, profitieren von effizienteren Prozessen, höherer Produktqualität und geringeren Kosten. So wird Technik zur treibenden Kraft für präzise und zukunftsfähige industrielle Produktion.

Wichtige Erfolgsfaktoren für die Integration neuer Technologien im Anlagenbau

- Klare Zieldefinition: Eine präzise Planung der Zielsetzungen erleichtert die Auswahl passender Technologien und vermeidet Fehlinvestitionen.

- Interdisziplinäre Zusammenarbeit: Die Integration verschiedener Fachbereiche fördert innovative Lösungsansätze und verbessert die Umsetzung.

- Skalierbarkeit der Systeme: Systeme sollten von Anfang an auf Wachstum ausgelegt sein, um zukünftige Anforderungen flexibel abzudecken.

- Datenmanagement: Effiziente Erfassung und Analyse von Produktionsdaten sind essenziell für die Prozessoptimierung und vorausschauende Wartung.

- Nutzerorientierte Bedienkonzepte: Intuitive Bedienoberflächen erleichtern den Umgang mit komplexen Anlagen und reduzieren Bedienfehler.

- Regelmäßige Evaluierung: Kontinuierliche Überprüfung der eingesetzten Technologien sichert eine nachhaltige Leistungssteigerung.

Interview mit Dr. Markus Engel: Perspektiven für den Anlagenbau von morgen

Redakteur: Dr. Engel, Sie sind als unabhängiger Experte seit Jahren im Bereich industrielle Produktion tätig. Welche neuen Entwicklungen sehen Sie, die über die bisher diskutierten Technologien hinausgehen?

Dr. Markus Engel: Vielen Dank. Ein Aspekt, der oft unterschätzt wird, ist die Rolle der künstlichen Intelligenz (KI) bei der selbstständigen Prozessoptimierung. KI kann Produktionsdaten nicht nur analysieren, sondern auch eigenständig Anpassungen vorschlagen, die menschliche Ingenieure oft nicht erkennen.

Redakteur: Wie verändert das konkret die Arbeitsweise in der Produktion?

Dr. Markus Engel: Es führt zu einem Paradigmenwechsel: Die Fertigung wird reaktiv zu proaktiv. Systeme entwickeln eine Art Lernfähigkeit. Das heißt, sie verbessern sich kontinuierlich, ohne dass ständig Eingriffe von außen notwendig sind. Das erhöht die Präzision und spart Ressourcen.

Redakteur: Gibt es Herausforderungen, die Unternehmen bei der Implementierung von KI beachten müssen?

Dr. Markus Engel: Absolut. Die Integration von KI erfordert eine umfassende Dateninfrastruktur und qualifiziertes Personal, das diese Systeme versteht und steuert. Zudem ist die Datensicherheit ein zentrales Thema, da Produktionsdaten sensible Informationen enthalten.

Redakteur: Wie bewerten Sie die Akzeptanz solcher Technologien bei den Beschäftigten?

Dr. Markus Engel: Die Akzeptanz wächst, wenn Mitarbeiter aktiv in den Veränderungsprozess eingebunden werden. Schulungen und offene Kommunikation sind essenziell, um Ängste zu reduzieren. Dann entsteht ein Umfeld, das Innovation fördert.

Redakteur: Abschließend: Wo sehen Sie den größten Nutzen für Unternehmen, die diese Technologien einsetzen?

Dr. Markus Engel: Der größte Vorteil liegt in der Steigerung der Wettbewerbsfähigkeit durch höhere Flexibilität und Qualität. Unternehmen können schneller auf Marktveränderungen reagieren und gleichzeitig Kosten senken. Das sichert langfristig den Erfolg.

Hinweis: Bilder wurden mithilfe künstlicher Intelligenz erzeugt.